のはじめに ワープニットファブリック

ワープ編みは、相互接続されたループを垂直方向または縦方向に形成することにより生地を作成する主要な繊維製造技術です。織物とは異なり、2セットの糸(ワープと横糸)のインターレース、または単一の糸が水平にループされている横糸の編み物で、ワープ編みは複数の糸を利用し、それぞれが特定の針に供給されます。これらの糸は、ゆるい方向に互いに平行に配置され(織りのワープ糸に似ています)、ジグザグまたは斜めのパターンで隣接する糸からのループと互換化するループを形成します。このプロセスは、非常に安定しており、解明に対して耐性のあるファブリックをもたらします。

1.1。ワープ編みの定義

ワープ編みは、相互接続されたループを垂直方向または縦方向に形成することにより生地を作成する主要な繊維製造技術です。織物とは異なり、2セットの糸(ワープと横糸)のインターレース、または単一の糸が水平にループされている横糸の編み物で、ワープ編みは複数の糸を利用し、それぞれが特定の針に供給されます。これらの糸は、ゆるい方向に互いに平行に配置され(織りのワープ糸に似ています)、ジグザグまたは斜めのパターンで隣接する糸からのループと互換化するループを形成します。このプロセスは、生地になります 非常に安定しています そして 解明に耐性があります .

1.2。ワープと横糸の編み物の重要な違い

ワープと横糸の編み物の基本的な区別は、糸の供給方法とループの形成方法にあります。

| 特徴 | ワープ編み | 横糸編 |

|---|---|---|

| 糸供給 | 複数の糸、それぞれが個々の針に餌を与えます | 単一の糸(または数糸)が供給されました |

| ループ形成 | ループは垂直に形成され、斜めに形成されます | ループは水平方向に形成され、コースにインターレースされます |

| 生地の方向 | 糸はワープワイズ(縦方向)を実行する | 糸はweな(横方向に)走る |

| 耐摩耗性 | ハイ(ループはインターロックされます) | 低い(ステッチが壊れた場合、解く傾向があります) |

| 寸法安定性 | 高い | 中程度から低い(より伸縮性) |

| マシンタイプ | 主にフラットベッドマシン(トリコット、ラシェルなど) | 円形またはフラットベッドマシン |

| 製品の例 | レース、ネット、水着、工業用ファブリック | Tシャツ、セーター、靴下、靴下 |

1.3。ワープ編みの基本原則

ワープ編みの核となる原理には、針のセットによるループの同時形成が含まれ、それぞれが個別の糸に従事します。プロセスは、これらの重要なアクションによって要約できます。

- 糸供給: クリールには多数の糸パッケージがあり、個々の糸はそれぞれの針に正確に導かれます。

- 針の動き: 通常、ひげを生やした針または複合針は、糸に関与するために協調的な方法で動きます。

- ループフォーメーション: 針が動くと、糸を捕まえ、新しいループを形成し、以前に形成されたループをキャストします。これにより、インターロックされたループのチェーンが作成されます。

- ガイドバーの動き: 糸のガイドを保持するガイドバーは、正確なラッピングの動きを実行します。これらの動きは、糸がどのように針の上に置かれるかを決定し、ステッチ構造と布のパターンに影響を与えます。 横方向の動き ガイドバーの特徴的な斜めのインターレースを作成するには、ガイドバーが重要です。

- シンカーアクション(一部のマシンで): シンカーは、存在する場合は、布地を押し続け、ループ形成中に針で持ち上げるのを防ぎ、適切なステッチ定義を確保します。

これらのコンポーネントの同期作用により、複数のループの列が同時に形成され、安定した複雑なファブリック構造が作成されます。ガイドバーの正確な動きにより、さまざまなステッチパターンと布地密度が可能になります。

2。ワープ編みの種類

ワープ編みは、いくつかの異なるテクニックを網羅しており、それぞれがユニークなファブリックの特性とアプリケーションを提供します。主なタイプは、トリコット編み、ラシェル編み、およびステッチボンディングです。

2.1。トリコット編み

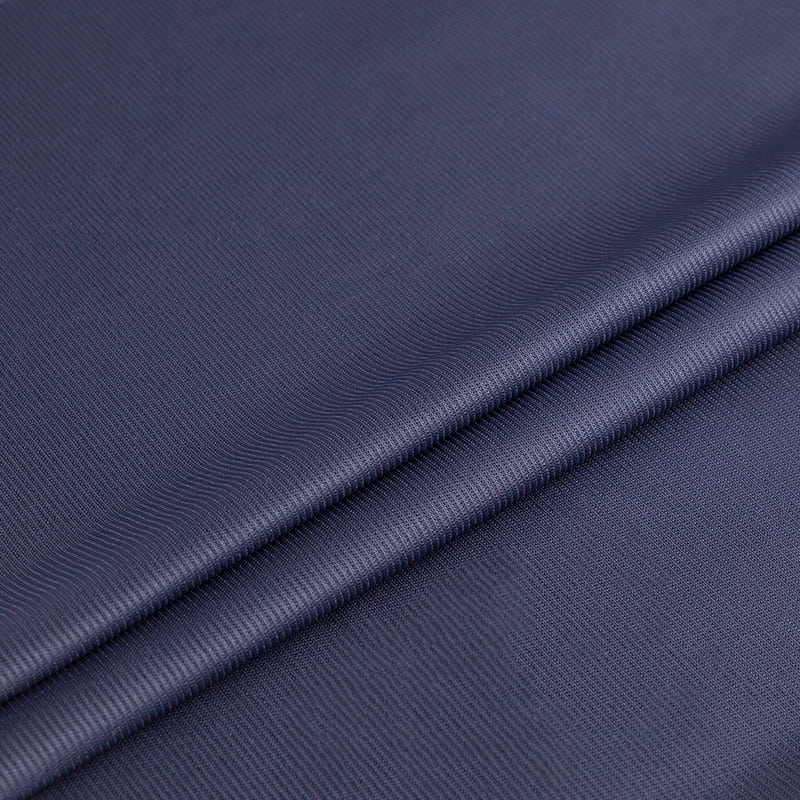

トリコット編みは、最も一般的で広く使用されているワープ編み方の1つです。通常、単一の針(ひげを生やしたまたは複合)と2つ以上のガイドバーを使用します。 Tricotマシンは彼らのために知られています 高速と効率 、aで生産する生地を生産します 細かいゲージ そして比較的 滑らかな表面 .

- 特性: トリコットファブリックは一般に軽量で柔らかく、優れたドレープを持っています。それらは優れた寸法の安定性を示し、耐性があります。生地の表面は、しばしば細かく縦方向のウェールズ(垂直rib骨)を示しますが、背面には横方向のフロートまたは負けがあり、わずかにテクスチャのある外観があります。

- ステッチ構造: 一般的なトリコットステッチには、プレーントリコットステッチ(安定した閉ループ構造を形成する)、逆トリコット、およびさまざまなロックステッチのバリエーションが含まれます。これらの構造は、生地の固有の安定性と解明に対する抵抗に貢献します。

- アプリケーション: 滑らかな表面、安定性、快適さにより、トリコットファブリックは次のように広く使用されています。

- 衣服: ランジェリー、水着、アクティブウェアの裏地、親密なアパレル、スポーツウェア、自動車のインテリアライニング。

- ホームテキスタイル: カーテン、カーテンの裏地、寝具。

- 医療テキスタイル: 包帯とサポート衣服。

2.2。ラシェル編み

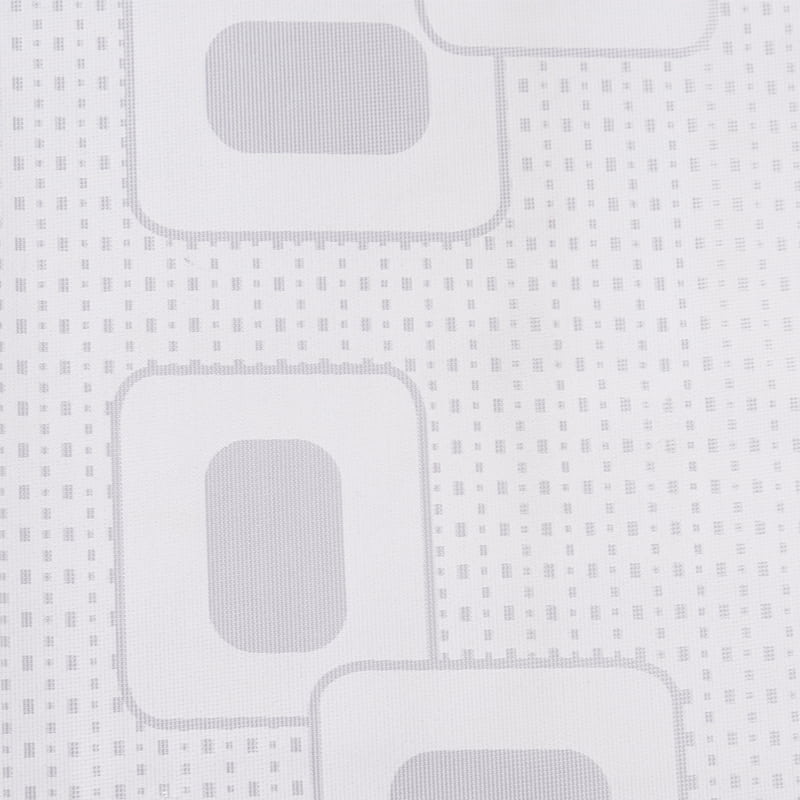

ラシェル編み物は、複雑なパターン、オープンワークデザイン、重工業用テキスタイルなど、より幅広い布地構造を生産できるトリコットと比較して、より汎用性の高いワープ編み方です。ラシェルマシンは通常、ラッチ針を使用し、しばしば持っています 複数のガイドバー (時には最大50以上)、複雑な糸の摂食とパターンの作成を可能にします。

- 特性: ラシェルの生地は、体重、質感、外観が大きく異なる場合があります。多くの場合、よりオープンでレースのような構造、3次元効果を備えており、エラストマー、金属、派手な糸など、さまざまな糸を組み込むことができます。複数のガイドバーを使用すると、洗練されたパターンと表面テクスチャが可能になります。ラシェル生地は一般に優れた寸法の安定性と良好な走行抵抗を持っていますが、密度の低い構造はコンパクトなトリコットよりも影響を受けやすい場合があります。

- ステッチ構造: ラシェルマシンは、次のような膨大なアレイのステッチ構造を生成できます。

- レースとネット構造: 装飾的な生地、カーテン、蚊の網に使用されます。

- パワーネット: シェイプウェアやアスレチックアパレルで使用される、弾力性が高い強力でオープンメッシュの生地。

- スペーサーファブリック: モノフィラメントスペーサー糸で接続された2つの外側の層を備えた3次元ファブリックは、クッション性と通気性を生み出します。

- 技術的なテキスタイル: ジオテキスタイル、農業網、および産業ろ過布。

- アプリケーション: Raschelの汎用性は、多様なアプリケーションにつながります。

- 衣服: レース、靴下、セーター(粗いゲージマシンから)、アクティブウェア、親密なアパレル。

- ホームテキスタイル: カーテン、装飾的な生地、毛布。

- 技術的および産業用テキスタイル: 土木工学、農業網、保護繊維、自動車席、複合材料、および医療用テキスタイル用のジオテキスタイル。

2.3。ステッチボンディング

ステッチボンディングは、編み物と不織布の両方のテクノロジーの要素を組み合わせたワープ編みのユニークなセグメントです。従来の糸に翻訳する代わりに、ステッチボンディングマシンはステッチ要素(針)を使用して、既存の繊維ウェブ(織り込まれていないマット、バッティング、または平行糸の層)を浸透させ、ステッチ糸を導入して繊維を結合します。ステッチスレッドはゆがんだループを形成し、不織布の材料から生地を作成します。

- 特性: ステッチ結合ファブリックは、幅広い繊維タイプと不織布構造から生産できます。それらのプロパティは、使用されるWebのタイプとステッチパターンに大きく依存しています。彼らはしばしば展示します 良いバルク、暖かさ、強さ 、特に脆弱なウェブを補強する場合。また、ろ過や断熱材などの特定の機能用に設計することもできます。

- ステッチボンディングの種類:

- マリワット: 従来の糸を使用して、ファイバーWebをステッチします。

- マリモ: 繊維状のウェブをベースとして使用し、繊維または糸の2番目のセットでステッチして、繊維のような構造を作成します。

- Voltex: ループされたパイル構造を作成するバリエーション。

- アラクネ: 編まれたループに横糸挿入システムを使用して、織りのような構造を作成します。

- アプリケーション: ステッチボンドファブリックは次のように使用を見つけます

- 産業および技術的なテキスタイル: 自動車インテリア、断熱材、ろ過媒体、ジオテキスタイル、屋根材、および医療用品。

- 衣服: 裏地、インターリニング、時にはバルクと断熱が望まれる特定の用途向けのアウターウェア。

- ホームテキスタイル: 毛布、マットレスパッド、室内装飾品の裏口。

これらのワープ編みタイプはそれぞれ、明確な利点を提供し、今日入手可能な織物製品の膨大な配列に大きく貢献しています。

3。ワープ編みプロセス

ワープ編みプロセスは、個々の糸を安定したファブリックに変換するために機能する特殊な機械コンポーネントを含む高度に同期した操作です。これらのコンポーネントとその機能を理解することは、ワープニットファブリックがどのように作られているかを把握するために重要です。

3.1。マシンコンポーネント:ガイドバー、針、シンカー

トリコットであろうとラシェルであろうと、ワープ編み機の主要なコンポーネントは、ガイドバー、針、そしてしばしばシンカーです。

- 針: これらは、主要なループ形成要素です。ワープニッティングマシンは通常、2つの主要な針のいずれかを使用します。

- ひげを生やした針: 特にトリコットマシンでは、歴史的に一般的です。彼らは、ループの形成中にフックを閉じる柔軟な「ひげ」を持っています。糸はフックに置かれ、ひげは「プレスターバー」によって閉じられ、古いループは新しいループ形式として閉じたフックの上に投げ出されます。彼らは彼らのために知られています 高速 しかし、糸の品質により敏感です。

- 複合針: より粗い糸を含む幅広い糸を処理する汎用性と能力により、最新の機械、特にラシェルマシンでより一般的です。複合針は、フックとフック内を移動するスライドラッチ(またはブレード)で構成されています。ラッチはフックを開いて閉じて、糸を敷設し、ループを形成して外部のプレッシャーバーを必要とせずに脱ぎ捨てます。

- ガイドバー: これらは、一連の個々の糸ガイド(「Lappet Guides」とも呼ばれる、または単に「ガイド」)を保持する精密設計バーです。各ガイドは特定の針に対応し、その指定された糸をその針に供給する責任があります。ガイドバーは非常に重要です 横方向(左右) そして スイング 動き:

- 横方向の動き(迷路): ガイドバーは水平に移動し、針ベッドを横切って左右に「靴を撮ります」。このムーブメントは、糸がどの針に敷設されるかを決定し、ステッチパターンと隣接するループのインターレースに直接影響します。

- スイング運動(ラッピング): また、ガイドバーは前後にスイングして糸を針のフックに置き、針が上昇して落ちるにつれて透明にスイングします。 「ラッピングの動き」または「チェーン表記」として知られる横方向の動きと揺れる動きの特定の組み合わせは、ステッチ構造を定義します。マシンには、複雑なパターンと構造を作成するために、複数のガイドバー(基本的なトリコット用2つ、複雑なラシェル用)があります。

- シンカー: すべてのワープ編みのマシン(たとえば、いくつかの単純なトリコットマシン)には存在しませんが、シンカーはラシェルマシンと特定のトリコットマシンで一般的です。シンカーは薄く、針の間に配置された刃のような要素です。それらの機能には次のものが含まれます。

- 生地を押し続ける: 彼らは、以前に形成されたループを針のベッドの上にしっかりと抑えるのに役立ち、上昇する針で持ち上げるのを防ぎます。

- ループフォーメーション支援: 新しいループを古いループから分離し、キャストするのを支援できます。

- カールの防止: ファブリックをサポートすることにより、シンカーは、編みの生地の傾向を減らすのに役立ちます。

3.2。糸の準備と給餌

適切な糸の調製は、効率的で高品質のワープ編みに重要です。通常、プロセスには以下が含まれます。

- ワーピング: これは重要な初期ステップです。何千もの個々の糸は、「ワープビーム」または「セクションビーム」と呼ばれる大きなビームに平行に巻かれています。ワープビーム上の各糸は、編み機の特定の針に供給されます。このプロセスは保証されます 均一な緊張 すべての糸の適切なアライメント。機械と生地の幅に応じて、複数のセクションビームを使用してから、単一の「織機ビーム」または「編みビーム」に結合することができます。

- クリール: 一部のアプリケーションの場合、または複数の色/タイプの糸が必要な場合、糸はクリール上の個々のコーンから直接供給される場合があります。ただし、ほとんどの連続生産では、糸がワープビームで準備されています。

- 張力: 糸がワープビームから引き出されると、張力装置を通過します。 一貫した正確な張力制御 均一なループ形成を確保し、糸の破損を防ぎ、布の品質を維持するために不可欠です。不均一な張力は、バレ(水平ストライプ)やお辞儀のような欠陥につながる可能性があります。

- ガイド: 糸は、一連のセラミックまたは洗練されたガイドを通して細心の注意を払ってガイドされており、ガイドバーの正しい糸ガイドに絡み合ったり、過度の摩擦をかけずに到達したりします。

3.3。ワープ編みのループ形成

ワープ編みのループ形成プロセスは、針、ガイドバー、シンカーの正確な動き(存在する場合)を含む連続的で高度に調整されたサイクルです。正確なシーケンスは、ひげを生やした針と複合針の間でわずかに異なりますが、一般原理は次のとおりです。

- 古いループが保持されています: 以前に形成されたループは、フックの下(またはフックとラッチの間)の下の針の茎にかかっています。

- 糸が敷設された(ラッピング): 針が上昇し、古いループを持ち上げます。同時に、糸を導くガイドバーは、shogs(横方向に動きます)を導き、針の上に新しい糸を配置します。ガイドバーは、新しい糸を針の開いたフックに置いて振ります。

- クロージングとプレスオフ(ひげを生やした針) /ラッチクロージング(複合針):

- ひげを生やした針: プレッサーバーが降下し、針のひげを押してフックを閉じます。

- 複合針: スライドラッチが前方に移動し、フックを閉じます。

- ループフォーメーションとキャストオフ: 針が降下を続けると、新しく敷設された糸が古いループを通して描かれます。現在閉じ込められた古いループは、閉じたフックからスライドし(または閉じたラッチを過ぎて)、ファブリック構造の一部になります。新しいループは、針の茎に形成されます。

- ニードルライジング&繰り返し: その後、針が再び上昇し始め、新しく形成されたループを運び、サイクルが繰り返されます。

連続するループ形成の間のガイドバーの横靴ングの動きは、垂直ループ柱間の特徴的な対角線の相互接続を作成し、ワープニットファブリックを作ります 安定した耐性 。複数のガイドバーにまたがる一連のジョギングの動きのシーケンスは、究極のステッチ構造とファブリックデザインを決定します。

4。ワープニット生地の特性

ワープニットファブリックには、織物や横糸の編まれた素材と区別する明確な一連の特性があり、幅広いアプリケーションに適しています。これらのプロパティは、独自のループ形成とインターレース構造に直接生じます。

4.1。寸法安定性

ワープニットファブリックの最も重要な利点の1つは彼らの 優れた寸法安定性 。これは、特に縦方向の(ワープ)方向に、ストレッチ、縮小、歪みに抵抗することを意味します。

- 理由: この高い安定性は、ループの形成方法の直接的な結果です。各ループは、斜めまたはzig-zagパターンで隣接する隣人と互いに閉鎖され、個々のループが簡単に解きやすくなったり歪んだりするのを防ぎます。単一の壊れた糸が列全体を「走る」ことができるWeft編みとは異なり、ワープニット生地には複数の糸システムがあり、ストレスを分配し、ステッチを所定の位置にロックします。

- インパクト: このプロパティは、自動車インテリア、産業用テキスタイル、テーラードアパレルコンポーネントなど、正確なフィット感、形状保持、一貫したパフォーマンスを必要とするアプリケーションにとって重要です。生地は、繰り返し洗って摩耗した後でも、その形を維持します。

4.2。耐摩耗性

ワープニット生地は彼らのために有名です 高い走行抵抗 または「はしご抵抗」。

- 理由: 前述のように、個々の糸ループの複雑なインターレースは、1つのステッチが壊れた場合、損傷は通常局所的に局所的であり、ステッチの列を伝播して長い「実行」または「はしご」を作成しないことを意味します。隣接するループは構造をまとめます。

- インパクト: これにより、スポーツウェア、産業用ネット、室内装飾品など、ひったくりや引き裂きが発生する可能性のあるアプリケーションで、ワープニットファブリックがより耐久性があり、信頼性が高くなります。また、より長い製品寿命に貢献します。

4.3。ループ密度とその影響

ループ密度 通常、インチあたりのコース(CPI)およびウェールズがインチ(WPI)(WPI)として表現されるニットファブリックの単位面積あたりのループ数を指します。ワープ編みでは、多くの場合、機械の「ゲージ」(インチあたりの針または2インチ)と糸のレイインを指示するチェーン表記によってより正確に記述されています。

- より高いループ密度の影響(より細かいゲージ):

- 外観: より密度が高く、より滑らかで、より不透明な生地になります。個々のステッチの識別性が低下します。

- Hand(Feel): 多くの場合、特に細かい糸を使用して、より柔らかく、より液体のドレープにつながります。

- 重さ: 一般に、より細かい糸のために特定の繊維含有量の重量が軽量ですが、多数のステッチを使用すると重くなる可能性があります。

- 強さと耐久性: より多くのインターレースポイントとよりコンパクトな構造により、強度と耐摩耗性の増加。

- 通気性: より密度の高い構造により、より密度が低くなる可能性がありますが、これは開いたステッチパターンで設計できます。

- 低ループ密度の影響(粗いゲージ):

- 外観: 個々のステッチがより目に見えるようになる、よりオープンで、時にはメッシュのようなまたはレースのような構造。

- Hand(Feel): よりかさばる、硬い、またはより顕著なテクスチャーを持つことができます。

- 重さ: より粗い糸を使用する場合は重くなることがあります。また、オープンネットを作成する場合は非常に軽い場合があります。

- 強さと耐久性: 強度のために特異的に設計されていない限り(たとえば、強い糸を備えた産業用ネット)がない限り、細かいゲージの生地よりも低い場合があります。

- 通気性: 多くの場合、オープン構造のために非常に通気性があります。

マシンゲージとステッチ設計を介してループ密度を制御する機能により、細かく、薄いランジェリーから頑丈な工業用ネット、厚いスペーサー生地に至るまで、それぞれが特定のエンド使用に最適化された布地を生産できます。

4.4。テクスチャーと外観

ワープニット生地は、膨大な範囲のテクスチャーと外観を提供します。これは、ワープニッティングマシンの種類(トリコット、ラシェル、ステッチボンディング)、特定のステッチ構造、および使用される糸に大きく依存しています。

- Tricotファブリック: 通常、滑らかで比較的平らな表面があります。顔にはしばしば細かい垂直のrib骨(ウェールズ)が表示されますが、背面にはわずかな水平フロート(下線)があり、微妙に異なるテクスチャーを与えます。特にフィラメント糸で作られた場合、非常に柔らかくて光沢があります。

- ラシェル生地: 最も広い品種を提供します。それらは次のとおりです。

- 細かいレースと網: しばしば複雑なパターンを備えた、オープンで風通しがよく、装飾的です。

- パワーネット: サポートによく使用される伸縮性のあるオープンメッシュ。

- テリーファブリック: 片側または両側にループを使用して生成でき、タオルのようなテクスチャーを作成できます。

- ベルベット/豪華な生地: ループを切断することで達成され、柔らかいパイル表面が作成されます。

- スペーサーファブリック: 空白またはモノファメントによって区切られた明確な顔と背面の層を持つ3次元構造により、クッション性と通気性を提供します。

- 粗い工業生地: 堅牢で、しばしば目に見える、強い糸と開いた構造を備えています。

- ステッチボンドファブリック: それらの外観とテクスチャーは、織り込まれていないベース材料とステッチ糸の影響を強く受けています。それらは、フェルトのようなものからフリースのようなものに至るまで、パターン化されたステッチが使用されている場合はキルティングされた外観を持つことさえできます。

糸タイプ(フィラメント、スパン、テクスチャー、ファンシー)、マシンゲージ、ガイドバーの動きを操作する能力により、デザイナーとメーカーは、多様な美学と触覚の質を持つワープニットファブリックを作成する際に膨大な柔軟性を提供します。

5.ワープ編みの利点と短所

他のテキスタイル製造プロセスと同様に、ワープニットは、さまざまなアプリケーションへの適合性に影響を与える独自の利点と欠点を提供します。

5.1。利点

ワープ編みは、その広範な使用に貢献するいくつかの重要な利点を誇っています。

- 高次元の安定性: 説明したように、ワープニット生地は本質的に安定しており、特に縦方向に伸び、たるみ、縮小に抵抗します。これは、自動車のインテリア、スポーツウェア、工業用テキスタイルなどの製品の形状を維持するために重要です。

- 優れた抵抗: ループの性質が相互作用しているため、通常、1つのステッチの破損は、多くの横糸が編まれた構造とは異なり、完全な「走行」や生地をはしごに導くことはありません。これにより、耐久性と製品の寿命が向上します。

- 生産速度が高い: ワープ編みの機械は、一般に織機よりもはるかに高速であり、生産量が増加し、生地生産の効率が向上します。最新の機械は非常に高速で動作し、大量の生地を迅速に生産できます。

- ファブリック構造の汎用性: ワープ編みは、細かく、薄いレースや網から、密集した安定した工業用テキスタイル、3次元スペーサーファブリック、ハイパイル素材まで、非常に多様な生地を生成できます。複数のガイドバーと異なるステッチパターンを使用する機能により、複雑なデザインとテクスチャが可能になります。

- 異なる糸を使用する能力: ワープニッティングマシンは、フィラメント糸(ポリエステル、ナイロン、レーヨン)、紡績糸(綿、羊毛)、エラストマー糸(スパンデックス)、テクスチャー糸、さらには金属または派手な糸など、多様な肉立性糸など、多様な糸タイプに対応できます。

- 低いカールの傾向: 横糸と比較して、ワープニットは一般に、端でカールする傾向が少なくなり、衣服や製品の製造中にカット、縫い、扱いやすくなります。

- 良いドレープとハンド: 多くのワープニット生地、特にトリコットは、柔らかい手と優れたドレープを提供し、アパレルアプリケーションに快適にします。

- 廃棄物の減少: プロセスの継続的な性質と糸の摂食に対する正確な制御は、他のいくつかの繊維製造方法と比較して糸廃棄物が少なくなる可能性があります。

5.2。短所

多くの利点にもかかわらず、ワープ編みには特定の制限もあります。

- 機械の複雑さとコスト: ワープ編みの機械は、一般に、横糸編み機よりも複雑で高価です。このより高い初期投資は、小規模なメーカーにとって障壁になる可能性があります。

- 糸の準備費用: 数百または数千の個別の糸をビームに準備することを含むワーピングプロセスは、批判的で費用のかかるステップです。特殊な機器と正確な制御が必要であり、全体的な生産費用を増します。

- 限られた拡張性/ストレッチ(Leftニットと比較): いくつかのワープニット(エラストマー糸を含むパワーネットなど)は非常に伸縮性がありますが、単純なワープニットは通常、単純な横糸編よりもストレッチと回復が少なくなります。これは、あらゆる方向に極端な伸びが望まれるアプリケーション(たとえば、非常にフォームにフィットする靴下や特定のタイプのアクティブウェア)の不利な点となる可能性があります。

- 修理が難しい: ステッチと複数の糸システムのインターロックされた性質のため、ワープニット生地での障害または損傷を修復することは非常に困難または不可能であり、多くの場合、セクション全体を交換する必要があります。

- 専門的なパターニングの制限: 汎用性がありますが、ワープ編みのパターン能力は、横糸編のパターン能力とは異なります。複雑なパターン化には、多くのガイドバーと複雑なチェーン表記が必要であることが多く、マシンの複雑さとセットアップ時間を増やすことができます。一般に、いくつかのコンピューター化された横糸編み機ほど、高度に個別化された単一項目のパターンを作成するのは簡単ではありません。

- スモールランの設計の柔軟性が低い: 新しいデザイン用のワープ編み機のセットアップには、新しいワープビームの準備が含まれます。これは、時間がかかり、費用がかかる場合があります。これにより、小さな生産の実行や、横糸の編み物と比較して、迅速な設計の変更に柔軟性が低下します。

- 繊維のほつれ: 抵抗がありますが、糸の端が露出しているため、特に適切に仕上げられていない場合、特に適切に仕上げられていない場合、ワープニットファブリックのカットエッジは依然としてほつれます。

6。ワープニットファブリックの用途

寸法の安定性、走行抵抗、構造の汎用性、生産速度が高いなど、ワープニット生地が提供する特性のユニークな組み合わせにより、さまざまな業界で非常に幅広いアプリケーションに適しています。

6.1。衣服

ワープニットファブリックは、親密な摩耗からテクニカルスポーツウェアまで、アパレル業界で広く使用されています。

- ランジェリーと親密なアパレル: トリコットファブリックは、滑らかな表面、柔らかい手、優れたドレープ、快適さのために、ランジェリーに非常に好まれています。それらは、スリップ、ナイトガウン、ブラジャー、下着の裏地に使用されます。

- 水着: しばしばエラストマー糸を組み込んだワープニットの安定性と急速に乾燥した特性は、水着に理想的にします。

- アクティブウェアとスポーツウェア: 支持的な圧縮衣服(パワーネット)から通気性のあるライニングや外層まで、ストレッチ、水分管理、耐久性を提供する運動アパレルでは、ワープニットが重要です。

- アウターウェアライニング: 滑らかな表面と安定性により、ジャケット、コート、その他のアウターウェアの裏地に優れた選択ができます。

- ワークウェアと保護服: ファイバーの含有量と構造に応じて、ワープニットは、耐久性と作業ユニフォームの特定の保護特性のために設計できます。

- レースとトリミング: ラシェルマシンは、衣服の装飾目的のために複雑なレースデザイン、および弾性および非弾力性のトリミングに広く使用されています。

- 履物: 運動靴といくつかの種類の履物のアッパーの裏地は、ワープニット、特に通気性とクッション性のためのスペーサー生地から作ることができます。

6.2。自動車テキスタイル

自動車産業は、耐久性、次元の安定性、美的魅力のために、ワープニット生地に大きく依存しています。

- 室内装飾品: ワープニットは、カーシートに堅牢で寸法安定した生地を提供し、摩耗や裂け目に快適さと抵抗を提供します。 Veloursや3D構造を含むRaschelファブリックが一般的に使用されています。

- ヘッドライナー: 車の内部の屋根を覆う生地は、しばしばワープニットであり、その安定性、軽量、および接着の容易さのために選択されます。

- ドアパネルとサイドトリム: インテリアパネルの装飾的および機能的なカバーに使用されます。

- カーペットバッキング: ワープニット構造は、自動車カーペットに安定したバッキングを提供できます。

- 安全ベルト(一部のアプリケーション)とエアバッグファブリック: ここでは、織りも顕著ですが、特定の高性能ワープニットがこれらの重要な安全コンポーネント用に設計されています。

6.3。工業用テキスタイル(技術テキスタイル)

これは、強力で専門的で高性能な生地を作成する能力により、ワープ編みのための急速に成長しているエリアです。

- GeoTextiles: 土壌の安定化、侵食制御、排水、道路建設のために土木工学で使用されます。ワープニットは、優れた強度と重量の比率と多孔性を提供します。

- 農業織物: 作物保護のためのネット(鳥の網、あらゆる網、防風岩)、日陰の布、地面のカバーが含まれています。

- ろ過メディア: 産業プロセスで液体やガスをろ過するように設計された布地は、多くの場合、正確な孔サイズで設計されています。

- 保護繊維: 個人用保護具(PPE)、軍事用途、産業用ワークウェアの材料。カット抵抗、耐火性、耐摩耗性などの特性を提供します。

- 複合材の補強: ワープニット構造は、複合材料の補強層として機能し、方向性の強度を提供します。

- 医療テキスタイル: 包帯、手術用ガウン、埋め込み型デバイス(たとえば、血管移植片、ヘルニアメッシュ)、およびサポートストッキングは、ワープニットの安定性、通気性、および制御された弾力性を活用します。

- コンベアベルト: 強力で安定したワープニットは、特定の種類の軽量コンベアベルトのベース構造を形成します。

- パッケージ: 果物、野菜、その他の製品を包装するための網。

6.4。家の織物

ワープニット生地は、美学と機能性の組み合わせを家庭環境にもたらします。

- カーテンとカーテン: トリコットとラシェルの生地は、優れたドレープ、安定性、光をろ過する能力のために、薄い、裏地、装飾的なカーテンに使用されます。

- 室内装飾品: 耐久性のあるワープニットは、家具の室内装飾品に使用され、耐摩耗性と寸法の安定性を提供します。

- 寝具: マットレスカバー、枕保護装置、および一部のブランケットタイプは、快適さ、通気性、ケアのしやすさのためにワープニットを利用しています。

- タオルとバスマット: ワープ編みのテリーファブリックは、吸収性と耐久性のあるタオルを生成できます。

- 布の掃除: マイクロファイバークリーニングクロスは、多くの場合、ワープ編みのテクニックを使用して作られ、非常に吸収性と汚れを閉じた構造を作成します。

ワープ編みの汎用性により、継続的なイノベーションが可能になり、テクノロジーの進歩と材料科学が進行するにつれて新しいアプリケーションが浮上します。

7。ワープニットファブリックの品質に影響する要因

ワープニットファブリックの品質は、機械自体だけではなく、いくつかの重要な要因の複雑な相互作用です。これらの要素を最適化することは、望ましいファブリックの特性、パフォーマンス、および審美的な魅力を達成するために不可欠です。

7.1。糸の種類と品質

使用される糸の特性は、最終的な生地品質に最重要です。

- ファイバータイプ:

- 天然繊維(綿、羊毛、絹): 通気性、吸収性、暖かさ、自然な手などの特性を与えます。ただし、合成に比べて寸法安定性が低くなったり、縮小したりする傾向がある場合があります。

- 合成繊維(ポリエステル、ナイロン、スパンデックス、レーヨン): 優れた強度、耐摩耗性、迅速な乾燥、しわ抵抗、そしてしばしば優れた寸法の安定性を提供します。 Spandex(Elastane)はストレッチと回復を提供します。異なる合成(ナイロン対ポリエステルなど)は、さまざまな強度、光沢、染色性を持っています。

- ブレンド: さまざまな繊維タイプを組み合わせることで、カスタマイズされた特性(快適さと耐久性のための綿/ポリエステル、ストレッチと強度のためのナイロン/スパンデックスなど)が可能になります。

- YARNカウント(Denier/Tex/NE): これは、糸の細かさまたは粗さを指します。

- より細い糸: より高いループ密度とより良いドレープを備えた、より軽く、柔らかく、より繊細な生地を生産します。

- 粗い糸: より重い、かさばり、しばしばより堅牢な生地、またはオープンなメッシュのような構造をもたらします。糸のカウントは、マシンゲージと互換性がなければなりません。

- 糸構造(フィラメント対スパン、テクスチャー):

- フィラメント糸: 連続した繊維で作られており、布地に滑らかで光沢のある、しばしばクールな雰囲気を与えます。彼らは高強度と低い枕に貢献します。

- 糸糸: 短くて、主食繊維が一緒にねじれているため、ピルの傾向がある柔らかく、鈍い、より吸収性の生地が生まれました。

- テクスチャー糸: クリンプまたはバルクを導入するために処理されたフィラメント糸、ストレッチ、バルク、より柔らかく、より布地のような手を提供します。

- 糸の均一性: 一貫性のない糸の厚さ、ねじれ、または強度は、バレ(水平縞)、不均一なループ形成、強度の低下などの布地の欠陥につながる可能性があります。

- 糸の潤滑とワックス: 適切な潤滑は、糸と機械の部品間の摩擦を減らし、熱の蓄積を防ぎ、糸の破損を最小限に抑え、編みプロセスと布の外観を改善します。

- 色素性と色の一貫性: 色付きの生地の場合、糸は縞模様や日陰のバリエーションを避けるために均等かつ一貫して服用する必要があります。

7.2。機械設定

マシンパラメーターの正確な調整は、一貫した品質と特定のファブリック特性に重要です。

- マシンゲージ: 1インチあたりの針の数(または2インチ)は、生地の細かさを決定します。 a より高いゲージ (1インチあたりの針)より細かい密度の高い生地を生成します。糸のカウントは、マシンゲージと一致する必要があります。

- チェーン表記 /ラップムーブメント: これは、ガイドバーの横方向の動き(靴ging)のプログラムされたシーケンスです。ステッチ構造、布の安定性、パターン、密度を直接決定します。チェーン表記のエラーが発生すると、ファブリックの構造が誤っています。

- 糸の緊張: 針に供給された個々の糸の一貫した適切な緊張が最重要です。

- 緊張が高すぎる: 糸の壊れ、タイトなループ、より狭い布の幅、そして硬い手を引き起こす可能性があります。

- 緊張が低すぎる: スラックループ、不均一なステッチ、より広い布の幅、そしてだぶだぶの外観につながる可能性があります。

- 編み速度: 高速では生産量が増加しますが、特定の糸または機械のセットアップの過度の速度は、糸の破損の増加、針の摩耗、布の品質の低下につながる可能性があります。

- 緊張を抑える: 完成したファブリックが編みゾーンから引き離される張力は、ループの長さ、生地密度、安定性に影響します。正しいテイクアップは布の蓄積を防ぎ、均一な寸法を保証します。

- 針とシンカーの状態: 摩耗、曲げ、または損傷した針とシンカー(存在する場合)は、縫い合わせ、タック、穴、その他の布の欠陥を引き起こします。定期的なメンテナンスと交換が不可欠です。

- フィードインの長さ/ステッチの長さ: この設定は、各ループに対して給料を供給する糸の量を制御します。ループのサイズ、ファブリック密度、全体的な重量と外観に直接影響します。

7.3。仕上げプロセス

編み物の後、生の生地(グレージェ生地)は、最終的な品質、感触、パフォーマンスに大きな影響を与えるさまざまな仕上げトリートメントを受けます。

- 精査と洗濯: 不純物、編み物、サイジングエージェントを除去し、その後の治療のために布地を準備します。

- 染色と印刷: 色とパターンを伝えます。染色の品質(均一性、浸透、色の速さ)が非常に重要です。

- 乾燥: 収縮、歪み、または熱感受性繊維の損傷を防ぐために制御する必要があります。

- 熱設定: 合成繊維(ポリエステルやナイロンなど)にとって特に重要です。熱設定は、ファブリックの寸法を安定させ、さらなる収縮を防ぎ、しわ抵抗を改善し、ドレープを強化します。

- 化学仕上げ: 特定の特性を与えるための化学物質の適用:

- 軟化剤: ハンドフィールを改善します。

- 塩忌避剤: 疎水性表面を作成します。

- 抗菌剤: 微生物の成長を阻害します。

- 難燃剤: 可燃性を低下させます。

- ピリング剤防止剤: 表面の曖昧さと枕を減らします。

- 機械仕上げ:

- ブラッシング/昼寝: 繊維の端を上げることにより、柔らかくてファジーな表面を作成します。

- 剪断: 表面繊維をトリミングして、滑らかで均一なパイルを作成します(たとえば、ベロア用)。

- コンパクト/カレンダー: 多くの場合、生地を圧縮することにより、寸法の安定性と表面の滑らかさを改善します。

最初の糸の選択から最終仕上げステップまで、これらの要因はそれぞれ、ワープニット生地の全体的な品質、パフォーマンス、市場性を決定する上で重要な役割を果たします。

8。ワープ編み技術の最近の進歩

ワープ編み業界は、効率の向上、汎用性の向上、持続可能性、機能を強化した革新的なファブリック構造を生産する能力の要求に駆られ、継続的に進化しています。最近の進歩には、機械の設計、制御システム、およびまったく新しいニット構造の開発が改善されました。

8.1。機械設計の革新

最新のワープ編み機は非常に洗練されており、高度なエンジニアリングとエレクトロニクスが組み込まれており、速度、精度、汎用性の境界を押し広げています。

- 自動化とデジタル化の増加:

- 電子ガイドバーコントロール: これはおそらく最も重要な進歩です。機械式チェーンリンクの代わりに、最新のマシンはガイドバーの動きに電子制御(サーボモーターなど)を使用します。これにより:

- 急速なパターンの変化: 新しいパターンデータをロードし、セットアップ時間を大幅に削減し、市場動向に対する迅速な対応を可能にすることにより、デザインをほぼ即座に変更できます。

- 無制限のパターンの繰り返し: 機械鎖の物理的制約を排除し、非常に長く複雑なパターンの繰り返しを可能にします。

- より細かいパターン定義: ガイドバーの動きの精度が高まると、より複雑で詳細なパターンが可能になります。

- 統合監視システム: センサーとソフトウェアは、編みパラメーター(糸の張力、針状態、ファブリックのテイクアップ)を継続的に監視し、オペレーターにリアルタイムデータを提供し、多くの場合、自動調整またはアラートを可能にして欠陥を防ぐことができます。

- リモート診断と接続性: マシンは、リモートモニタリング、診断、さらにはソフトウェアの更新のためにネットワークに接続でき、メンテナンス効率を改善し、ダウンタイムを削減できます。

- 電子ガイドバーコントロール: これはおそらく最も重要な進歩です。機械式チェーンリンクの代わりに、最新のマシンはガイドバーの動きに電子制御(サーボモーターなど)を使用します。これにより:

- 高速と効率:

- 最適化された針とシンカーの設計: 編み要素の形状と材料に関する継続的な研究は、摩擦、摩耗を減らし、より高い動作速度で機械全体の安定性を改善します。

- 振動の減少: フレーム設計の改善とバランスのメカニズムは振動を最小限に抑え、生地の品質を損なうことなく操作を速くすることができます。

- エネルギー効率: 持続可能性の目標に合わせて、消費電力を削減するための、よりエネルギー効率の高いモーターと運用モードの開発。

- 強化された糸給餌システム:

- 正確に制御された糸Let-off: ワープビームから糸を巻き戻すための高度なシステムは、非常に一貫した張力を保証します。これは、特に高速でのステッチの形成と欠陥予防に重要です。

- 個々の糸テンショナー: 新しいものではありませんが、電子制御システムとの精度と統合が改善され、すべての糸全体で均一な緊張が確保されています。

- より広いマシンの幅: 新しいマシンは、ますます広い幅で利用でき、ジオテキスタイル、自動車用テキスタイル、アパレルファブリックの大きなロールなどのアプリケーションの生産効率を最大化します。

8.2。新しいワープニット構造の開発

イノベーションは機械自体に限定されません。新しい機能的および美的要求を満たすために、新しい構造が常に開発されています。

- スペーサーファブリック(3Dファブリック): これらは大きなブレークスルーであり、モノフィラメント「スペーサー」糸の3番目の層で接続された2つの別々のファブリック層で構成されています。彼らは、異なる3次元のボイドを作成し、次のことを提供します。

- クッションと圧力分布: 座席、マットレス、保護ギアに最適です。

- 通気性と水分管理: 開いた構造により、優れた空気循環が可能になります。

- 軽量と安定性: 過度の重みなしで構造的完全性を提供します。

- アプリケーション: 自動車席、医療用テキスタイル、スポーツウェア、履物、オフィス家具。

- 多軸ファブリック: 従来は複合材料に関連付けられていましたが、ワープ編みは、糸がさまざまな角度(0°、45°、-45°、90°など)で敷設される多軸構造を生成し、それから縫い合わせることができます。これにより、航空宇宙、風力エネルギー、および自動車産業で使用される複合材のために、非常に強力で安定した補強材が生み出されます。

- ハイブリッド構造: ワープ編みと他のテキスタイルテクノロジー(織りの要素、非織り、または特定の繊維配置など)を組み合わせて、ユニークな特性を実現します。これには、ファイバーウェブを強化されたバルクまたはろ過のために統合するステッチボンディング技術が含まれます。

- 高性能とスマートテキスタイル:

- 機能的な糸の統合: 導電性糸、光学繊維、位相変化材料、またはスマートポリマーを直接ニットに効果的に組み込んだ構造を開発します。

- ウェアラブルテクノロジー: センサー、暖房要素、またはスマート服用のその他の電子部品を収容できる柔軟で快適な生地を作成します。

- 強化された技術特性: 耐火性の改善、抵抗、UV保護、抗菌特性など、極端な条件のためのファブリックの設計。

- バイストレッチとオールストレッチファブリック: ワープニットは伝統的には長所ニットよりもストレッチが少ないが、糸の摂食、エラストマー糸の統合、および特定のステッチパターン(パワーネットバリエーションなど)の進歩により、かなりのストレッチと複数の方向の回復が可能になります。

これらの継続的な進歩により、ワープ編みは繊維産業の動的で重要なセクターのままであり、拡大し続けるアプリケーションのために高性能で革新的な材料を生産することができます。

9。結論

9.1。ワープニットファブリックの概要

ワープ編みは、現代の繊維製造の礎石として立っており、複数の糸が並行して垂直に並べられているループ形成のユニークな方法によって区別されます。水平方向に単一の糸を使用するWeft Knitteとのこの根本的な違いは、いくつかの重要な利点をワープ編みの生地に浸します。

ワープニットを定義する重要な特性は次のとおりです。

- 例外的な寸法安定性: それらは、特に縦方向に伸びや縮小に抵抗し、大幅に縮小し、一貫した形状とサイズを必要とするアプリケーションに最適です。

- 耐性が高い: 多くの横糸編みの生地とは異なり、ワープニットの壊れたステッチは通常、列全体を解明することはなく、優れた耐久性に貢献します。

- 高い生産速度: ワープ編みの機械は非常に効率的で、非常に高速で大量の生地を生産できます。

- 汎用性: 細かく繊細なレースや滑らかなランジェリーファブリック(Tricot)から、堅牢な産業用ネット、複雑なパターン、3次元スペーサーファブリック(ラシェル)、さらには複合レインファーリング材料(ステッチボンディング)まで、ワープニットは、生地構造とテクスチャーの比類のない範囲を提供します。

- 広い糸の互換性: 彼らは、自然、合成、特殊な糸の多様な配列を効果的に利用して、テーラードパフォーマンスと美学を可能にします。

これらのプロパティは、快適で支持的なアパレル(ランジェリー、水着、アクティブウェア)、耐久性のある自動車インテリア(シートカバー、ヘッドライナー)、高性能工業用テキスタイル(ジオテキスタイル、ろ過、ろ過、医療用インプラント)、ヴァラタン材(屋外飼育)を含む、膨大なアプリケーションにわたって不可欠なワープニットファブリックを不可欠にします。

9.2。ワープ編みの将来の傾向

ワープ編みの未来は、技術の進歩、持続可能性に対する需要の増加、および新しい機能の追求によって駆動される継続的な革新によって特徴付けられています。

- さらなる自動化とデジタル化: 完全に自動化され、デジタル制御されたワープ編み装置への傾向が強化されます。これには、無限のパターンの可能性のためのより洗練された電子ガイドバーコントロール、リアルタイムの監視と予測メンテナンスのためのAI搭載システム、およびIndustry 4.0の製造環境へのシームレスな統合が含まれます。これらの進歩は、効率がさらに高くなり、人為的エラーが低下し、生産の柔軟性が向上します。

- 持続可能な生産: 持続可能性は、主要な原動力のままです。これには次のことが含まれます。

- 環境に優しい糸の処理: リサイクル繊維、バイオベースのポリマー、および持続可能な天然繊維の使用の増加。

- エネルギー効率の高いマシン: エネルギー消費量が少なく、環境フットプリントの削減を伴うワープ編み機の開発。

- 廃棄物の削減: 糸廃棄物を最小限に抑え、布のスクラップの閉ループリサイクルを可能にする最適化プロセス。

- 高度な機能テキスタイル: 「スマート」機能をワープニットファブリックに統合すると拡大します。これには、ウェアラブルエレクトロニクス用の導電性糸、健康監視用のセンサー、温度調節のための位相変化材料、および特定の保護特性の高度な仕上げ(たとえば、強化された耐火性、抗菌特性、UV保護)が組み込まれます。

- 新しい構造の開発: 研究開発は、特に次のように、ワープニット構造の境界を押し広げ続けます。

- 3Dおよびスペーサーファブリック: 整形外科、自動車、個人用保護装置などの分野でのクッション性、通気性、および構造用途向けのための多層ファブリックのさらなる改良と多様化。

- 軽量コンポジット: 高度な複合材料(航空宇宙、自動車、土木工学など)の強力で軽量の補強テキスタイルの作成におけるワープ編みの役割が成長します。

- シームレスで衣服全体の生産: プロセスのゆがみの性質のために挑戦しますが、機械能力の進歩は、ワープ編みからのより積分またはほぼシームレスな衣服構造につながる可能性があります。

- カスタマイズとニッチ市場: 電子機械の柔軟性の向上は、より高速なプロトタイピングを促進し、より小さなカスタマイズされた生産の実行に対応し、ニッチ市場と急速に変化するファッションの需要に応えます。

- 地域の成長: 特に機械のための地球規模の編み物市場は、アジア太平洋地域(特に中国、インド、バングラデシュ)が堅牢な製造の存在とアパレルと技術の両方のテキスタイルの需要の増加により、大幅に成長すると予測されています。

要約すると、ワープ編みは動的で高性能なテキスタイル技術です。継続的な技術革新と持続可能性と専門的な機能に重点を置いているその固有の強みは、将来のさらに広範な製品や産業への継続的な関連性と拡大を確保します。